2025-08-18

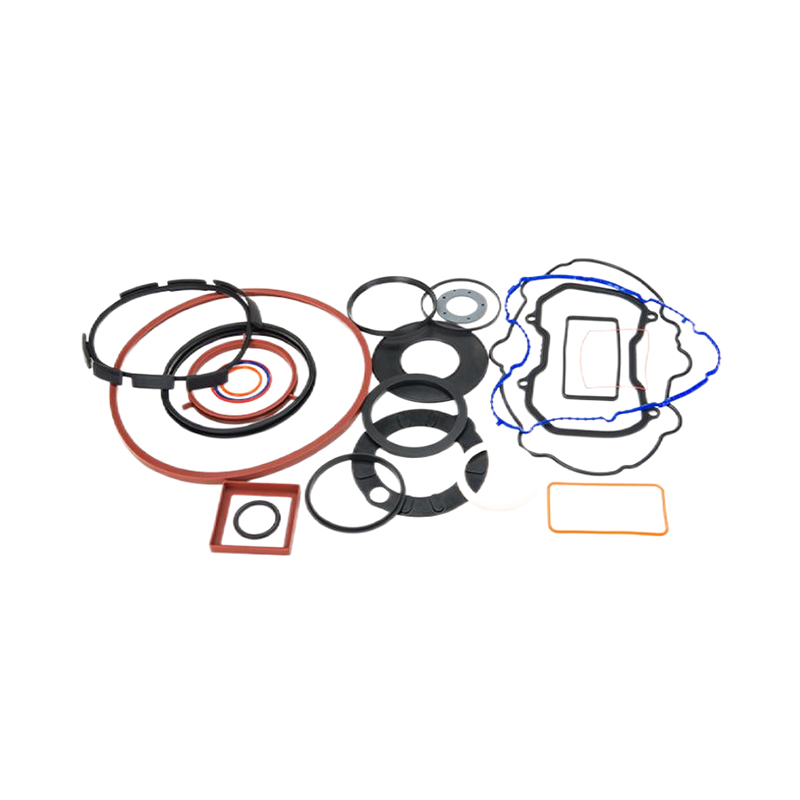

Im komplizierten Netz der modernen Industrie, in dem Pipelines wie Arterien und Maschinen mit unerbittlicher Energie summt, gibt es eine Klasse von Komponenten, die so bescheiden sind, dass sie oft übersehen werden - doch so kritisch, dass sie ein ganzes System herstellen oder brechen können. Gummibischdichtungen, Robben und Unterlegscheiben mögen unscheinbar erscheinen, aber sie sind die stillen Wächter der industriellen Integrität. Diese elastischen Arbeitspferde füllen mikroskopische Lücken zwischen Metallflanschen, rotierende Wellen gegen Flüssigkeit und Kissenanschlüsse, um Verschleiß zu vermeiden. Von den Hochdruckdampflinien von Kraftwerken bis hin zu den Präzisionsventilen von Pharmafabriken, von den Hydrauliksystemen von Baumaschinen bis hin zu den Installationsnetzwerken in unseren Häusern, stellen sie sicher, dass Flüssigkeiten, Gase und sogar Verunreinigungen genau dort bleiben, wo sie hingehören. Eine einzelne Ausfallsiegel kann katastrophale Lecks, kostspielige Ausfallzeiten, Umweltgefahren oder sogar Sicherheitsvorfälle auslösen. Das Verständnis ihrer Rolle, der Auswahl des richtigen Typs und der Priorisierung von Qualität ist daher nicht nur eine Frage der Effizienz, sondern ein Eckpfeiler des verantwortungsvollen Industriebetriebs.

Gummischdichtungen sind die unbesungenen Helden der Leckprävention, die die erste Verteidigungslinie in unzähligen Industriesystemen bilden. Ihre Kernfunktion ist täuschend einfach: zum Komprimieren zwischen zwei Paarungsoberflächen (wie Flanschen, Deckeln) und Unregelmäßigkeiten zu füllen, wodurch eine undurchdringliche Barriere erzeugt wird. Aber ihre Wirkung ist tiefgreifend.

Betrachten Sie eine chemische Verarbeitungsanlage, in der korrosive Säuren durch Meilen der Rohrleitungen fließen. Eine ordnungsgemäß ausgewählte Gummidichtung - resistent gegenüber der spezifischen Chemikalie, Temperatur und Druck der Linie - erteilt giftige Lecks, die den Arbeitnehmern schaden oder in der Nähe von Ökosystemen verschmutzen könnten. In Stromerzeugungsanlagen sind Hochtemperaturdampfrohre auf Dichtungen angewiesen, um Druckdampf zu enthalten. Ein Misserfolg könnte hier zu Explosionen oder Herunterfahren von Millionen führen. Selbst bei täglichen Sanitärwäldern sorgen Gummi -Waschmaschinen in Wasserhähne oder Ventilen dafür, dass Wasser fließt, wodurch Abfall und Wasserschäden vermieden werden.

Über die Verhinderung der Lecksexuelle hinaus nehmen Gummischdichtungen auch Vibrationen ab, die den Verschleiß an Metallkomponenten reduzieren und die Lebensdauer der Geräte verlängern. Ihre Elastizität ermöglicht es ihnen, sich an die thermische Ausdehnung und Kontraktion anzupassen und eine enge Dichtung aufrechtzuerhalten, selbst wenn die Temperaturen schwanken. Kurz gesagt, diese kleinen Komponenten sind der Klebstoff, der Industriesysteme zusammenhält, was sie für Sicherheit, Effizienz und Nachhaltigkeit nicht verhandelbar macht.

Nicht alle Gummi sind gleich. Der Schlüssel zur effektiven Versiegelung liegt in der Übereinstimmung mit dem Material mit den 工况 (Betriebsbedingungen) - und industrielle Umgebungen sind notorisch unversöhnlich. Von der sengenden Hitze bis hin zur Einfrieren von Kälte, von aggressiven Chemikalien bis hin zu starker Ölbelichtung kann das richtige Material die Differenz zwischen einer Dichtung bedeuten, die Jahre dauert, und einer, die in Wochen fehlschlägt.

Fluoroelastomere (FKM/Viton®) : Die Champions von Hochtemperatur und chemischer Resistenz. Diese Materialien gedeihen in Umgebungen bis zu 200 ° C (und sogar 260 ° C für kurze Zeit), wodurch sie ideal für Luft- und Raumfahrtmotoren, Ölraffinerienventile und Industrieöfen sind. Sie widerstehen auch Kraftstoffen, Lösungsmitteln und Säuren und machen sie bei der harten chemischen Verarbeitung unverzichtbar.

Nitril -Gummi (NBR) : Das Arbeitstier des Ölwiderstands. NBR in Automotoren, Hydrauliksystemen und Kraftstoffleitungen vorhanden und zeichnet sich in ständigem Erdölbasisflüssigkeiten, Fett und Mineralölen aus. Es arbeitet zuverlässig zwischen -40 ° C und 120 ° C, was die Leistung mit Erschwinglichkeit ausbalanciert -ein Favorit für Industriemaschinen.

EPDM (Ethylenpropylen -Dien -Monomer) : Der Experte von Korrosion und Verwitterung. EPDM steht stark gegen Wasser, Dampf, Ozon und milde Säuren/Alkalien, was es perfekt für Sanitärsysteme, Außengeräte und Lebensmittelverarbeitung (bei der von der von der FDA zugelassenen Noten verfügbar ist) geeignet ist. Es behandelt die Temperaturen von -50 ° C bis 150 ° C und gedeiht sowohl in Gefrier- als auch bei den Siedungsbedingungen.

Silikonkautschuk (VMQ) : Der vielseitige Allrounder. Silikon bietet eine hervorragende Flexibilität über einen weiten Temperaturbereich (-60 ° C bis 230 ° C) und ist biokompatibel. Damit ist es ideal für medizinische Geräte, Geräte für Lebensmittelqualität und Hochhitze wie Öfen oder Dampfventile. Während weniger chemikalisch resistent als FKM, macht es seine Anpassungsfähigkeit in verschiedenen Branchen zu einem Grundnahrungsmittel.

Neopren (Cr) : Der langlebige Multitasker. Neopren resistent gegen Öl, Ozon und physisches Abrieb und wird häufig in Dichtungen für Kühlsysteme, Autotürdichtungen und Außenmaschinen verwendet. Es gleicht die Flexibilität mit Festigkeit aus und leistet eine gute Leistung bei Temperaturen von -40 ° C bis 120 ° C.

Die Auswahl des richtigen Materials erfordert die Analyse von drei kritischen Faktoren: das Medium (versiegelt von Flüssigkeit/Gas), Temperaturbereich und Druck. Eine Fehlanpassung - wie die Verwendung von NBR in einer starken Säurelinie - Guarantees Frühgeborenen Versagen.

Geflanschte Verbindungen - wo Twopipipeline- oder Geräteenden mit Flansch und Bolzen verbunden sind - sind allgegenwärtig in industriellen Rohrleitungen. Hier sind flanierende Gummibischdichtungen das Dreh- und Angelpunkt der zuverlässigen Versiegelung, die zum Komprimieren zwischen den Flanschen ausgelegt und der vollen Kraft des Systems standhalten.

Standard-Flanschdichtungen sind in gängigen Größen (z. B. ANSI, DIN, JIS) und Materialien enthalten, die für Routineanwendungen wie Wasserpipelines oder Low-Druck-Luftsysteme geeignet sind. Viele industrielle Setups fordern jedoch eine Anpassung. Nicht standardmäßige Flanschgrößen, unregelmäßige Formen oder extreme Bedingungen (z. B. Hochdruckdampf mit abrasiven Partikeln) erfordern Dichtungen, die auf genaue Spezifikationen zugeschnitten sind.

Custom Flanhed Gummi Dichtungsherstellung beinhaltet Präzisionstechnik:

Beispielsweise benötigt ein Raffinerie-Umgang mit Hochdruckrohöl möglicherweise eine kundenspezifische FKM-Dichtung mit einem Metallkern für die Steifigkeit, während eine Lebensmittelverarbeitungsanlage eine von der FDA zugelassene EPDM-Dichtung mit einer glatten Oberfläche benötigen, um Bakterienanbau zu verhindern. Die Anpassung ist kein Luxus-es ist die einzige Möglichkeit, nicht standardmäßige Systeme sicher zu versiegeln.

Während die Dichtungen mit großem Maßstab mit Flanschversiegelung, Gummiheimen und Versiegelungsring umgehen, trifft es spezialisiertere Rollen, bei denen die Präzision von größter Bedeutung ist.

Gummi -Waschmaschinen : Diese flachen, scheibenförmigen Komponenten werden häufig unter Schrauben, Muttern oder Wasserhähne verwendet. Ihre Hauptrollen? Druck verteilen, um Oberflächenschäden zu verhindern, als Puffer gegen Vibrationen zu wirken und eine grundlegende Versiegelung für Anwendungen mit niedrigem Druck (z. B. Sanitärrohre) zu liefern. Zum Beispiel müssen Gummi -Waschmaschinen für die Sanitär Wasser, milde Chemikalien und Temperaturänderungen widerstehen, um Tropfen zu verhindern.

Gummisiegel/O-Ringe : Für dynamische oder statische Versiegelung in engen Räumen ausgelegt. O-Ringe, ein häufiger Typ, sind kreisförmig und komprimieren in Rillen, um den Flüssigkeitsfluss zu blockieren-in hydraulischen Zylindern, Pumpen und Ventilen. Im Gegensatz zu Unterlegscheiben handeln sie mit höheren Drücken und sind für bewegliche Teile von entscheidender Bedeutung (z. B. ein Kolben, der in einem Zylinder gleitet).

Die Leistung von beiden hängt von sorgfältigen Details ab:

Eine einzelne Gummikomponente mag trivial erscheinen, aber eine ganzheitliche Versiegelungsstrategie verändert die industrielle Leistung. Betrachten Sie eine Herstellungsanlage, die sich auf hydraulische Pressen stützt: ölresistente Gummisiegel in der industriellen industriellen Gummi in den Hydraulikleitungen verhindern Öllecks, um einen konsistenten Druck zu gewährleisten und Ausfallzeiten zu verringern. In einer Pharmaanlage versiegeln EPDM -Dichtungen in Mischtanks gegen Desinfektionsmittel, die sterile Bedingungen und die Einhaltung strenger Vorschriften.

Umfassende Lösungen gehen über die Lieferung von Teilen hinaus - sie beinhalten die Zusammenarbeit zwischen Ingenieuren und Lieferanten an:

Das Ergebnis? Reduzierte Wartungskosten, weniger ungeplante Abschaltungen und erhöhte Sicherheit. Für Unternehmen geht es nicht nur um die Versiegelung, sondern um die Erschließung der langfristigen Zuverlässigkeit und Wettbewerbsfähigkeit.

Am Ende sind Gummischdichtungen, Dichtungen und Unterlegscheiben mehr als bloße Komponenten. Sie sind die unbesungenen Architekten der industriellen Stabilität, um sicherzustellen, dass die Maschinen, die unsere Welt mit Strom versorgen, sicher, effizient und nachhaltig laufen. Unabhängig davon