2025-12-19

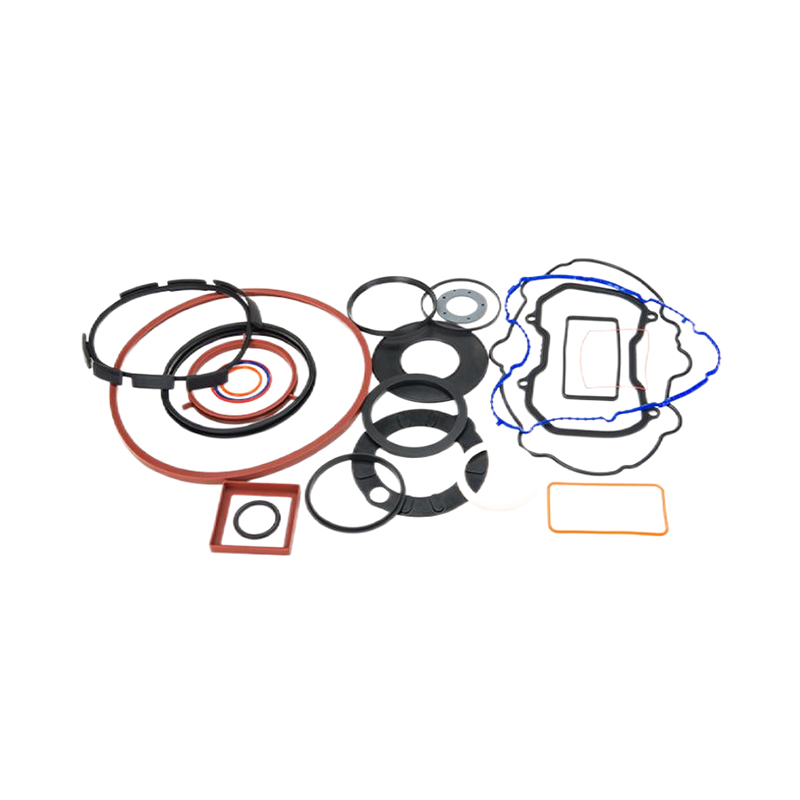

In der riesigen Welt der Industriekomponenten gibt es nur wenige Elemente, die allgemein so wichtig sind und dennoch oft übersehen werden wie die bescheidene Gummidichtung. Diese maßgeschneiderten Barrieren dienen als stille Wächter vor Leckagen, Verunreinigungen, Druckverlusten und Umwelteinflüssen. Der Weg von einem Konzept zu einer zuverlässigen, leistungsstarken, maßgeschneiderten Gummidichtung erfordert ein ausgeklügeltes Zusammenspiel von Materialwissenschaft, Präzisionstechnik und strengen Tests. Dieser umfassende Leitfaden befasst sich tief mit der speziellen Nische von Brauch Gummidichtungen Dabei werden die wichtigsten Überlegungen zur Auswahl, die Nuancen der Fertigung und ihre zentrale Rolle in verschiedenen Sektoren untersucht. Wir werden auch die Fähigkeiten integrierter Hersteller wie Jiaxing Tosun Rubber&Plastic Co., Ltd. untersuchen, deren 15.000 Quadratmeter große Anlage und ein Team von über 250 Fachleuten, darunter 12 engagierte Formenbau- und Formulierungsingenieure, die technische Tiefe veranschaulichen, die erforderlich ist, um Kundenspezifikationen in einwandfreie, funktionale Dichtungen umzusetzen.

Maßgeschneiderte Gummidichtungen sind alles andere als generische Standardprodukte. Es handelt sich um Präzisionskomponenten, die zur Lösung spezifischer Herausforderungen innerhalb eines definierten Betriebsbereichs entwickelt wurden. Ihre Hauptfunktion besteht darin, eine sichere, dauerhafte Barriere zwischen zwei oder mehr Oberflächen, Baugruppen oder Umgebungen zu schaffen. Diese Barriere muss oft unter extremen Bedingungen funktionieren, weshalb der „kundenspezifische“ Aspekt für die meisten industriellen Anwendungen nicht verhandelbar ist. Ein Standard-O-Ring könnte für eine Niederdruck-Wasserarmatur ausreichen, aber kritische Maschinen, Automobilsysteme oder Luft- und Raumfahrtausrüstung erfordern Dichtungen, die auf genaue Abmessungen, Materialeigenschaften und Leistungskriterien zugeschnitten sind.

Die Grenzen von Standarddichtungen werden deutlich, wenn man sich realen technischen Herausforderungen stellt. Eine Dichtung muss möglicherweise bei -40 °C flexibel bleiben, aggressiven Chemikalien bei 150 °C standhalten oder einer konstanten dynamischen Reibung über Millionen von Zyklen standhalten. Generische Dichtungen sind für durchschnittliche Bedingungen und gängige Medien konzipiert. Bei der Anwendung auf spezielle Szenarien können sie vorzeitig ausfallen, was zu katastrophalen Systemausfällen, kostspieligen Ausfallzeiten und Sicherheitsrisiken führen kann. Die Entscheidung, in maßgeschneiderte Dichtungen zu investieren, ist eine Entscheidung im Hinblick auf Zuverlässigkeit, Langlebigkeit und Gesamtbetriebskosten. Es handelt sich um eine technische Entscheidung, bei der die Systemintegrität Vorrang vor kurzfristigen Kosteneinsparungen bei Komponenten hat.

Der Prozess der Erstellung einer kundenspezifischen Dichtung ist ein gemeinschaftliches technisches Unterfangen. Es beginnt mit einem gründlichen Verständnis der „Randbedingungen“ der Anwendung. Ingenieure müssen nicht nur den Innen- und Außendurchmesser berücksichtigen, sondern auch die Dichtkraft, das Stopfbuchsendesign, die Anforderungen an den Druckverformungsrest und die Beschaffenheit der abzudichtenden Oberflächen. Beispielsweise stellt eine Dichtung für eine rotierende Welle (dynamisch) grundsätzlich andere konstruktive Anforderungen als eine Dichtung für eine statische Flanschverbindung. Das Material muss nicht nur aufgrund seiner chemischen Kompatibilität ausgewählt werden, sondern auch aufgrund seiner Extrusionsbeständigkeit, Durchlässigkeit und Langzeitalterungseigenschaften unter der spezifischen Betriebsumgebung.

Der Kern der Leistung jeder Gummidichtung liegt in ihrer Materialzusammensetzung. Die Wahl des falschen Elastomers ist die häufigste Ursache für Dichtungsversagen. Die Wahl ist ein komplexes Gleichgewicht zwischen physikalischen Eigenschaften, chemischer Beständigkeit, Temperaturbereich und Kosten. Jedes Basispolymer bietet ein einzigartiges Profil, wodurch es für unterschiedliche Herausforderungen geeignet ist.

Hier finden Sie eine vergleichende Übersicht über die wichtigsten Elastomermaterialien, die bei der Herstellung kundenspezifischer Dichtungen verwendet werden:

| Elastomertyp | Temperaturbereich (ca.) | Schlüsselstärken | Typische Anwendungen | Schwächen |

|---|---|---|---|---|

| Nitrilkautschuk (NBR) | -40°C bis 120°C | Hervorragende Beständigkeit gegen Öle, Kraftstoffe und Fette; gute Abriebfestigkeit. | Kraftstoffsysteme für Kraftfahrzeuge, Hydraulikdichtungen, Ölfeldausrüstung. | Schlechte Beständigkeit gegen Ozon, Sonnenlicht und Witterungseinflüsse. |

| Fluorelastomer (FKM/Viton®) | -20°C bis 200°C | Außergewöhnliche Chemikalien- und Hitzebeständigkeit; geringe Gasdurchlässigkeit. | Luft- und Raumfahrt, chemische Verarbeitung, Hochtemperatur-Automobilindustrie. | Höhere Kosten; schlechte Kälteflexibilität. |

| Silikonkautschuk (VMQ) | -60°C bis 225°C | Extrem großer Temperaturbereich; ausgezeichnete Flexibilität; gute elektrische Isolierung. | Lebensmittel und medizinische Geräte, Dichtungen für hohe/niedrige Temperaturen, Gerätedichtungen. | Geringe Zugfestigkeit; schlechte Abriebfestigkeit. |

| Ethylen-Propylen-Dien-Monomer (EPDM) | -50°C bis 150°C | Hervorragende Beständigkeit gegen Wasser, Dampf, Ozon und Witterungseinflüsse. | Elektrische Gehäuse für den Außenbereich, Kühlsysteme, Wetterschutz für die Automobilindustrie. | Schlechte Beständigkeit gegenüber den meisten Ölen und Kohlenwasserstoffen. |

| Mit Polytetrafluorethylen (PTFE) gefüllte Compounds | -200°C bis 260°C | Nahezu universelle chemische Inertheit; extrem geringe Reibung. | Aggressive chemische Dichtungen, ultrahochreine Systeme, ungeschmierte dynamische Dichtungen. | Kann zum Kriechen neigen; erfordert ein präzises Stopfbuchsdesign. |

Wie die Tabelle zeigt, ist die Wahl beispielsweise zwischen Nitril und FKM schwierig. Nitrilkautschukdichtungen für Kraftstoffsysteme sind der Industriestandard für die Beständigkeit von Benzin und Diesel bei moderaten Temperaturen und bieten ein hervorragendes Verhältnis von Leistung und Kosten. Umgekehrt wäre für eine Anwendung mit heißen, aggressiven Säuren FKM trotz seines höheren Preises eindeutig die Wahl, da sich Nitril schnell abbauen würde. Diese Entscheidungsmatrix unterstreicht, warum Hersteller wie Jiaxing Tosun Rubber&Plastic Co., Ltd. engagierte Formulierungsingenieure beschäftigen. Ihr Fachwissen ermöglicht ihnen nicht nur die Auswahl des Basispolymers, sondern auch die Feinabstimmung der Mischung mit spezifischen Füllstoffen, Weichmachern und Härtungsmitteln, um genaue Kundenspezifikationen in Bezug auf Härte, Druckverformungsrest oder Farbe zu erfüllen.

Sobald das Material festgelegt ist, ist die physische Herstellung der Dichtung durch Präzisionsformen die nächste kritische Phase. Die Qualität der Form und das gewählte Formverfahren wirken sich direkt auf die Maßgenauigkeit, die Oberflächenbeschaffenheit und die innere Integrität der Dichtung aus – Faktoren, die für entscheidend sind Hochtemperatur-Silikonkautschukdichtungen und alle Präzisionsdichtungen.

Die drei am weitesten verbreiteten Herstellungstechniken sind Formpressen, Spritzgießen und Spritzpressen. Jedes hat seine Vorteile und wird basierend auf der Dichtungsgeometrie, dem Produktionsvolumen und dem Material ausgewählt.

Die Form selbst ist ein Meisterwerk der Feinmechanik. Formkonstrukteure müssen die Materialschrumpfung während des Aushärtens, die Entlüftung, damit Gase entweichen können, und die Platzierung von Anschnitten und Angusskanälen (für Spritzguss/Spritzpressen) berücksichtigen, um eine gleichmäßige Füllung sicherzustellen. Für ein Unternehmen wie Jiaxing Tosun mit seinem Team aus 12 Formenbauingenieuren ist die Fähigkeit, Formen anhand von Kundenzeichnungen oder Mustern schnell und präzise zu entwerfen, eine Kernkompetenz. Diese Rapid-Prototyping- und Tooling-Fähigkeit ermöglicht die effiziente Produktion wirklich kundenspezifischer Lösungen und stellt sicher, dass die endgültige Dichtung perfekt mit der Designabsicht übereinstimmt.

Der Einsatz kundenspezifischer Gummidichtungen erstreckt sich über nahezu alle Bereiche der modernen Industrie. Jeder Sektor stellt einzigartige Herausforderungen dar, die spezifische Design- und Materialanforderungen mit sich bringen.

Diese Branche ist ein großer Abnehmer von kundenspezifischen Dichtungen und erfordert Lösungen, die den hohen Temperaturen unter der Motorhaube, der ständigen Einwirkung von Kraftstoffen und Schmiermitteln sowie dynamischen Bewegungen standhalten. Dichtungen finden sich in Motoren (Ventilschaftdichtungen, Dichtungen), Getrieben, Kraftstoffeinspritzsystemen, Elektrifizierungskomponenten sowie im gesamten Fahrgestell und der Karosserie des Fahrzeugs. Der Trend zu Elektrofahrzeugen (EVs) führt zu neuen Anforderungen an Dichtungen, die Hochspannungskomponenten isolieren und thermische Schnittstellen in Batteriesätzen verwalten. Die Voraussetzung für Türdichtungen aus EPDM-Schwammgummi ist für diesen Sektor unverzichtbar und bietet den flexiblen, langlebigen und wetterfesten Verschluss, der für den Fahrgastkomfort und die Fahrzeugintegrität erforderlich ist. Diese Dichtungen müssen einem permanenten Druckverformungsrest standhalten (damit die Tür immer dicht schließt), UV-Strahlung standhalten und bei Frost flexibel bleiben.

In diesem Bereich sind Dichtungen extremen Drücken, hin- und hergehenden oder rotierenden Bewegungen und potenzieller Kontamination ausgesetzt. Stangendichtungen für Hydraulikzylinder sind ein perfektes Beispiel für eine kundenspezifische Anwendung mit hohem Einsatz. Sie müssen Flüssigkeit unter Drücken von mehr als 5.000 psi enthalten, verhindern, dass äußere Verunreinigungen in den Zylinder gelangen, und minimale Reibung aufweisen, um einen effizienten Betrieb zu gewährleisten. Die Wahl des Materials – oft Polyurethan oder Spezialverbindungen – und das Lippendesign sind entscheidend. Ein Ausfall hier kann zu Hydraulikflüssigkeitslecks, Systemdruckverlust, Bauteilschäden und Umweltgefahren führen. Hersteller, die diesen Bereich bedienen, müssen über robuste Testprotokolle verfügen, um die Dichtungsleistung unter simulierten Betriebsbedingungen zu validieren.

Dabei gehen die Anforderungen an die Abdichtung über die bloße mechanische Funktion hinaus. Die Materialien müssen ungiftig und nicht absorbierend sein und den strengen gesetzlichen Standards (wie FDA, USP Class VI oder EU 1935/2004) entsprechen. Silikonkautschuk wird aufgrund seiner Inertheit und großen Temperaturtoleranz häufig für die Sterilisation (Autoklavieren) verwendet. Dichtungen in diesem Bereich erfordern häufig ultraglatte Oberflächen, um die Ansiedlung von Bakterien zu verhindern, und müssen unter Reinraumbedingungen hergestellt werden, um eine Partikelkontamination zu vermeiden. Das Design von Extrusionen aus Silikonkautschuk in Lebensmittelqualität B. für Verarbeitungsgeräte oder Verpackungsmaschinen, unterstreicht den Bedarf an kundenspezifischen Profilen, die leicht zu reinigen sind, beständig gegen Reinigungschemikalien sind und eine konsistente Abdichtung zum Schutz der Produktreinheit aufrechterhalten.

Die Zuverlässigkeit einer kundenspezifischen Gummidichtung ist nur so gut wie der dahinter stehende Überprüfungsprozess. Umfassende Tests sind nicht optional und gehen über einfache Dimensionsprüfungen hinaus, um die Leistung unter simulierten oder beschleunigten Lebensdauerbedingungen zu bewerten.

Ein strenges Qualitätssicherungsprogramm umfasst eine Kombination der folgenden Tests, die häufig sowohl an Rohmaterialien als auch an fertigen Dichtungen durchgeführt werden:

Die Anwesenheit eines engagierten technischen Inspektionsteams, wie zum Beispiel des 20-köpfigen Teams bei Jiaxing Tosun, ist ein erheblicher Vorteil. Es ermöglicht kontinuierliche prozessbegleitende Kontrollen während der Produktion und die endgültige Chargenzertifizierung vor dem Versand. Diese interne Fähigkeit stellt sicher, dass jede Charge von Brauch rubber seals erfüllt die vereinbarten Spezifikationen und bietet dem Kunden Charge für Charge gleichbleibende Qualität und Leistung. Es verwandelt Qualität von einem Endkontrollpunkt in einen integralen Bestandteil der Fertigungskultur.

Der Bereich des Brauchtums Gummidichtung ist nicht statisch. Es wird von starken Trends in der Materialwissenschaft, der Digitalisierung und den globalen Branchenbedürfnissen geprägt. Die Entwicklung neuer Elastomermischungen mit verbesserten Eigenschaften – wie höherer Temperaturbeständigkeit, verbesserter Umweltverträglichkeit oder selbstschmierenden Eigenschaften – ist im Gange. Darüber hinaus ermöglicht die Integration von Industrie 4.0-Prinzipien in die Fertigung eine intelligentere Produktion mit Prozessüberwachung in Echtzeit, vorausschauender Wartung der Werkzeuge und vollständiger Rückverfolgbarkeit der Materialien von der Quelle bis zur fertigen Dichtung. Unternehmen, die sowohl in fortschrittliche Materialforschung und -entwicklung als auch in die digitale Fertigungsinfrastruktur investieren, was durch umfassende Unternehmen mit starkem Forschungs- und Entwicklungsfokus bewiesen wird, sind am besten positioniert, um in dieser sich entwickelnden Landschaft eine Führungsrolle zu übernehmen. Sie werden die Partner sein, die in der Lage sind, die nächste Generation von Dichtungslösungen für neue Herausforderungen in Sektoren wie erneuerbare Energien, fortschrittliche Elektronik und nachhaltiger Transport zu liefern.